随着新能源行业的飞速发展,新能源汽车电池的生产质量不断得到改善,对电池包的产品性能、安全性以及可靠性的要求更加严格;此时,需要一种自动化检测

设备,来满足它的精度要求,所以说质量控制作为生产制造过程中的重要环节,是保证各大厂商完成高质量交付的重要条件。

那么我们要怎么保证新能源汽车电池的装配精度,如何进行检测呢?

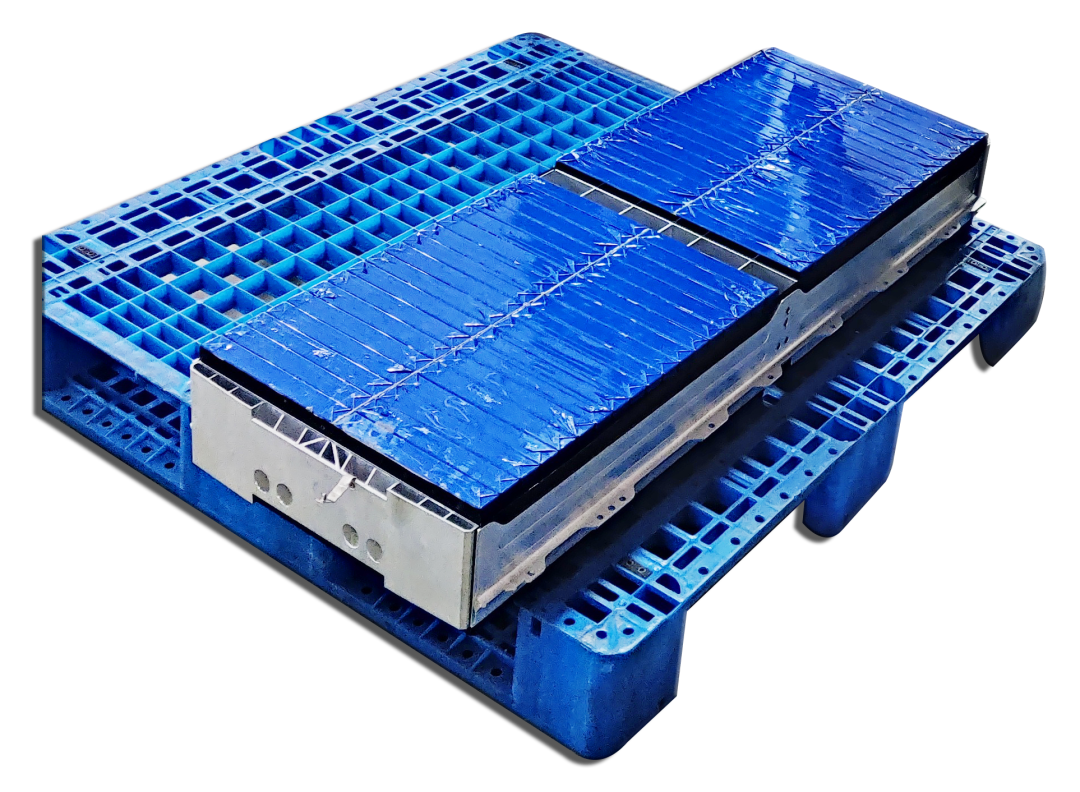

电池包在串联过程中,电池如果存在起翘、鼓包、导致电池盖无法安装等装配不良的问题,会直接关系到整车的安全性能;

所以说每个电池壳体均需要严格的尺寸控制,除了控制好尺寸外,还要保证电池与壳体上表面的一个平面度,方便后期装配,这就需要在产品质量检测与数据分

析中保持较小的误差。

检测方式

新能源电池壳体检测方式:通过关节臂坐标式测量机来进行检测;

针对大批量电池壳体的检测,用测量臂检测较为方便,并且能够节约大量的人力和设备成本,对工件进行数据采集和精度验证,再结合生产检具的公差要求,能

快速对数据做出调整。

关节臂测量机特点

关节臂测量机不受环境及温度的影响,随意移动,随放随测是它最大的优势。

1)现场测量:关节臂测量机对环境无特殊要求,可用于生产车间,伴随生产线可及时发现产品质量问题,减少废品率。

2)复杂工件零件的测量:各种夹具,检具等其它中小型、大型产品均可进行现场测量。

3)在线检测:传统检测方法无法用于在线检测,关节臂测量机可用于产品加工过程中对工件进行实时检测的功能。

对产品进行现场测量,可及时发现变形、磨损等问题,及时调整模具和生产工艺等,减少后续装配问题的发生。

将关节臂测量机融入到新能源汽车电池检测工作流程中,通过检测能确保每一个电池准确完成装配位加工,使电池模组无缝安装;可大大提高生产效率,降低

人工及生产成本。

所以说无论是哪种行业,只要是想知道它的尺寸是多少,公差是多少,都可以通过便携式关节臂来完成检测的,而且华盛达是一家专门做检测服务的厂家,如

今关节臂已经越来越普及,操作起来也越来越方便,已经成为测量行业首选工具之一。